Adakah impak Crusher High Chromium castings mudah terdedah kepada kakisan ketika bekerja di persekitaran yang lembap, berasid atau alkali?

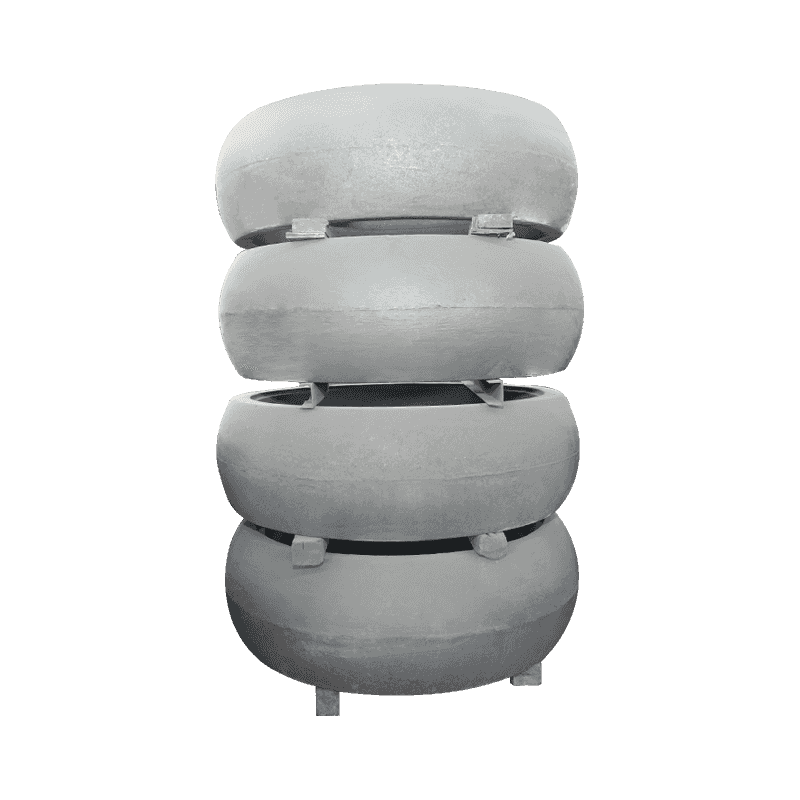

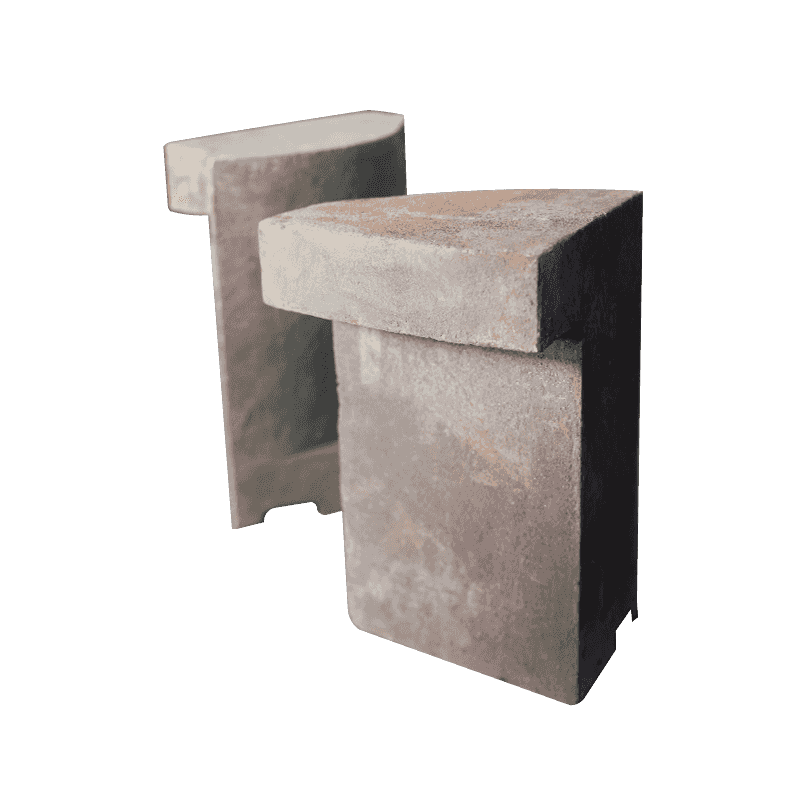

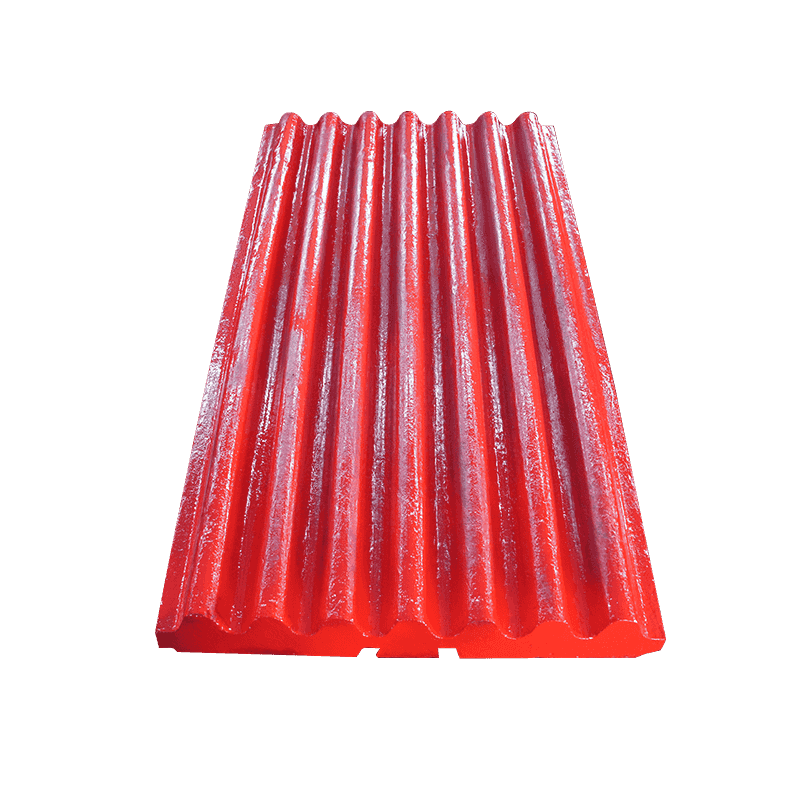

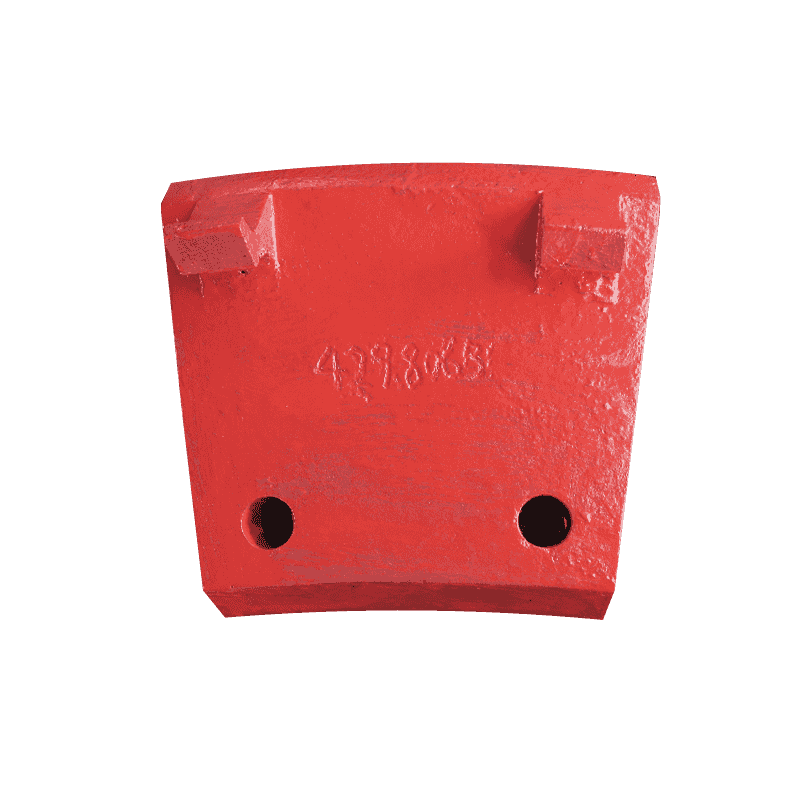

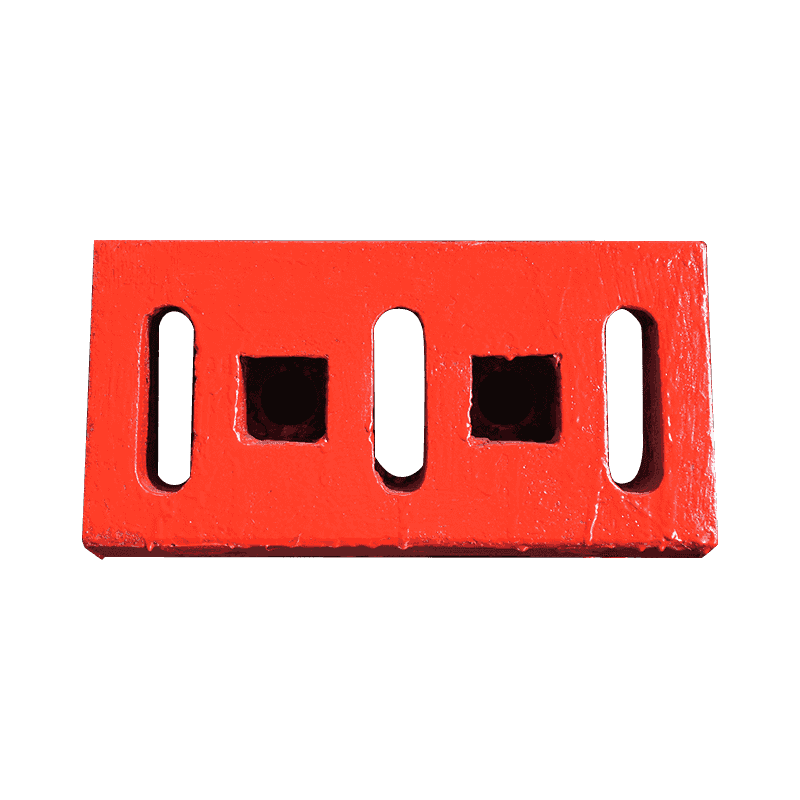

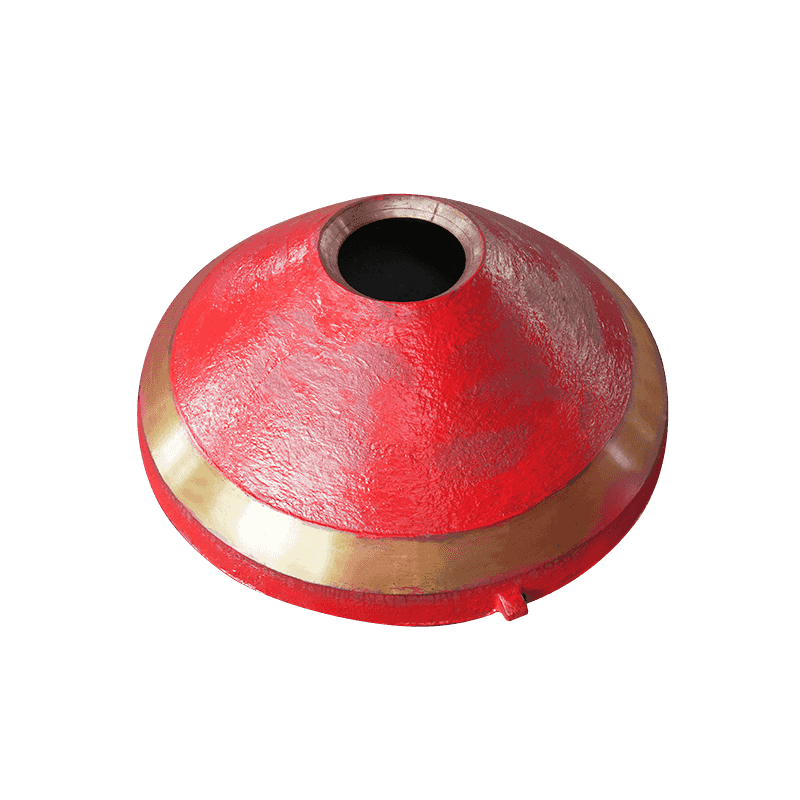

Impak Crusher High Chromium Castings terutamanya digunakan untuk bahagian-bahagian yang menahan kesan berkelajuan tinggi dan geseran bahan, seperti palu plat, pelapik kesan dan pelapik sampingan. Rintangan haus dan kesan bahagian-bahagian ini amat kritikal apabila menghancurkan kekuatan tinggi dan bijih keras. Walau bagaimanapun, sebagai tambahan kepada sifat -sifat mekanikal, casting kromium yang tinggi menghadapi masalah yang biasa tetapi mudah diabaikan dalam persekitaran penggunaan sebenar, iaitu, kakisan. Terutama dalam persekitaran kerja yang lembap dengan kehadiran bahan asid dan alkali, kakisan mungkin mempunyai kesan yang mendalam terhadap kehidupan peralatan dan kestabilan operasi.

Salah satu ciri utama casting kromium yang tinggi ialah komposisi aloi yang kaya dengan kromium. Chromium mempunyai kelebihan dalam meningkatkan rintangan memakai logam, tetapi pada masa yang sama ia juga memainkan peranan positif tertentu dalam rintangan kakisan. Kromium membentuk filem oksida padat di permukaan bahan, yang membantu menghalang hakisan kelembapan dan asid dan alkali. Walau bagaimanapun, kestabilan lapisan pelindung ini bergantung kepada kesinambungan dan keseimbangan keadaan persekitaran. Dalam persekitaran dengan kelembapan atau kabus yang tinggi, jika kepekatan asid dan komponen alkali tinggi, atau terdapat media yang menghakis seperti garam dan buburan, filem pelindung di permukaan logam boleh dimusnahkan, menyebabkan kakisan tempatan atau bahkan pitting.

Dalam operasi menghancurkan, sesetengah penghancur kesan perlu memproses bijih atau sisa pembinaan dengan air, yang sering mengandungi sejumlah klorida, sulfida dan faktor -faktor menghakis yang lain. Komponen-komponen ini bertindak balas secara kimia dengan permukaan casting kromum tinggi semasa proses penghancuran, yang dengan mudah dapat melemahkan struktur padat permukaan. Pada masa yang sama, permukaan logam lebih cenderung menjadi sumber kakisan di kawasan dengan daya yang tidak sekata atau mikrokrek, secara beransur -ansur berkembang untuk membentuk kerosakan kakisan yang mendalam. Ini bukan sahaja akan mengurangkan hayat perkhidmatan pemutus, tetapi juga boleh menyebabkan bahaya keselamatan seperti ketidakstabilan struktur atau patah semasa operasi.

Dalam persekitaran berasid atau alkali, prestasi casting-chromium tinggi juga akan dicabar. Walaupun Chromium sendiri mempunyai rintangan kakisan tertentu, kestabilan filem kromium oksida akan berkurangan apabila nilai pH alam sekitar menyimpang dari neutral atau terdapat medium redoks yang kuat. Dalam persekitaran berasid, kakisan sering menunjukkan dirinya sebagai hakisan seragam atau pembentukan lubang kakisan, manakala dalam persekitaran alkali, kakisan intergranular terdedah. Terutama dalam senario perlombongan suhu tinggi dan tinggi atau senario penghancuran kimia, percepatan kesan kakisan ini akan lebih jelas.

Untuk meringankan masalah kakisan, pengeluar biasanya menggabungkan proses rawatan haba tertentu apabila menghasilkan casting-casting chromium untuk menjadikan struktur dalaman casting lebih padat dan mengurangkan keliangan, dengan itu meningkatkan rintangan kakisan keseluruhan mereka. Di samping itu, ketahanan mereka terhadap kakisan kimia dapat dipertingkatkan dengan menambahkan unsur -unsur aloi yang sesuai seperti nikel dan molibdenum. Sesetengah casting juga akan menjalani penyemburan permukaan sebelum meninggalkan kilang, seperti menyemburkan lapisan anti-karat atau menggunakan proses elektroplating untuk menghalang pencerobohan media menghakis luaran.

Dalam penggunaan sebenar, ia juga sangat penting untuk mengukuhkan penyelenggaraan dan pemantauan peralatan harian. Sebagai contoh, penutupan jangka panjang dan pengumpulan air harus dielakkan sebanyak mungkin untuk memastikan peralatan kering; Jika objek penghancuran mengandungi sejumlah besar bahan asid dan alkali, keadaan permukaan pemutus kristal tinggi harus dibersihkan dan diperiksa secara teratur, dan disembur atau diganti jika perlu. Bagi sesetengah keadaan kerja khas, ia juga mungkin untuk mempertimbangkan menggunakan bahan aloi dengan tahap rintangan kakisan yang lebih tinggi, atau menggunakan reka bentuk peralatan dengan struktur pengedap yang baik untuk mengurangkan risiko kakisan di sumber.